【2026年版】PLMとERPの連携ガイド|違い・メリット・統合方法を解説

製造業のデジタル化が加速する中、PLM(製品ライフサイクル管理)とERP(統合基幹業務システム)の戦略的な活用が、企業の競争力を左右する重要な要素となっています。しかし、両システムの違いや連携方法について、十分に理解できていない企業も少なくありません。

ERPは財務・人事・生産管理など企業全体の経営資源を統合管理し、PLMは製品の企画から設計、製造、保守まで製品ライフサイクル全体を管理するシステムです。それぞれ独立したシステムとして優れた機能を持ちますが、両者を連携させることで、データの一元化、業務プロセスの効率化、市場投入期間の短縮など、さらなる相乗効果が生まれます。

本記事では、PLMとERPの基本的な違いから連携のメリット、具体的な統合方法、導入時の注意点まで、実践的なガイドを詳しく解説します。両システムの特性を正しく理解し、効果的な連携を実現することで、業務プロセスの最適化と持続的な競争優位性の確保を目指しましょう。

PLMとERPの定義と役割

ERP(企業資源計画)とは

ERP(企業資源計画)は、財務会計、人事、製造、販売、在庫管理といった企業の基幹業務を一元的に管理するITソリューションです。従来、部門ごとに分断されていた「ヒト・モノ・カネ・情報」という経営資源を一つのデータベースで統合管理することで、企業全体の最適化を図ることを目的としています。

一般的に、ERPは以下のような基幹業務モジュールで構成されます。

- 会計・財務管理: 債権債務から決算業務の迅速化

- 人事・給与管理: 人材配置の最適化と労務管理

- 生産・購買管理: 在庫の最適化と調達プロセスの効率化

- 販売・営業管理: 受注から売上計上までの可視化

製造業で広く採用されている代表的なERPパッケージとしては、グローバル市場で圧倒的なシェアを誇るSAP ERP、日本の製造業の商慣習に最適化された国産パッケージMC Frame、クラウド型で段階的な導入が可能なGRANDITなどが挙げられます。SAP ERPは多拠点・多通貨対応や高度な製造管理機能により大企業から中堅企業まで幅広く導入されており、MC Frameは個別受注生産から見込生産まで多様な生産形態に対応できる柔軟性が評価されています。GRANDITはサブスクリプション型の料金体系により初期投資を抑えつつ、必要な機能を段階的に追加できる点が中小製造業に支持されています。

2026年現在の製造業において、ERPは社内管理ツールに留まらない存在となっています。外部システムやPLMとのシームレスなデータ連携を通じて、バリューチェーン全体の効率化を推進するプラットフォームとしての役割が期待されています。

製造業に適したERPシステムの特徴や選定ポイントについては、「【失敗しない】製造業向けERPおすすめ比較8選!メリットと選び方も解説」で詳しく解説しています。

PLM(製品ライフサイクル管理)とは?

PLM(製品ライフサイクル管理)は、製品の企画・設計から生産、販売、保守、そして廃棄に至るまでの全工程を一元管理し、製品の収益性を最大化する手法およびシステムを指します。製造業における重要指標であるQCD(品質・コスト・納期)を高い水準で維持するためには、複雑化する製品データや設計変更の履歴をリアルタイムで可視化することが不可欠です。市場環境が激変する2026年において、PLMは単なる図面管理ツールではなく、スピード感を持って新製品を投入し続けるための経営基盤としての役割を担っています。

製造業で導入実績が豊富な代表的なPLMパッケージとしては、ライセンスフリーで高いカスタマイズ性を持つAras Innovatorが特に注目されています。Aras Innovatorは、自動車・航空宇宙・電機など複雑な製品を扱う製造業において、エンタープライズグレードの機能を無償ライセンスで提供する点が最大の特徴です。

製品ライフサイクル全般にわたる膨大な情報を相互に関連付け、一元的に管理できる点がPLM導入の最大のメリットです。ポートフォリオ管理やCADデータ、BOM、取引先情報などをシームレスに連携させることで、設計不具合の早期発見や現場への迅速なフィードバックが可能になります。これにより、エンジニアの工数負荷を増大させることなく品質向上を実現できるほか、原価情報の集約による緻密なコスト管理や、調達先への先行発注を通じたリードタイムの短縮も図れます。結果として、モノづくり全体における意思決定の精度と速度を飛躍的に高めることができます。

製造業におけるPLMの具体的な活用イメージや、主要なPLMシステムの特徴・選定ポイントについては、「製造業向けPLMシステムの比較7選|主要メリットと選定ポイントを比較」で詳しく解説しています。

PLMとERPの役割

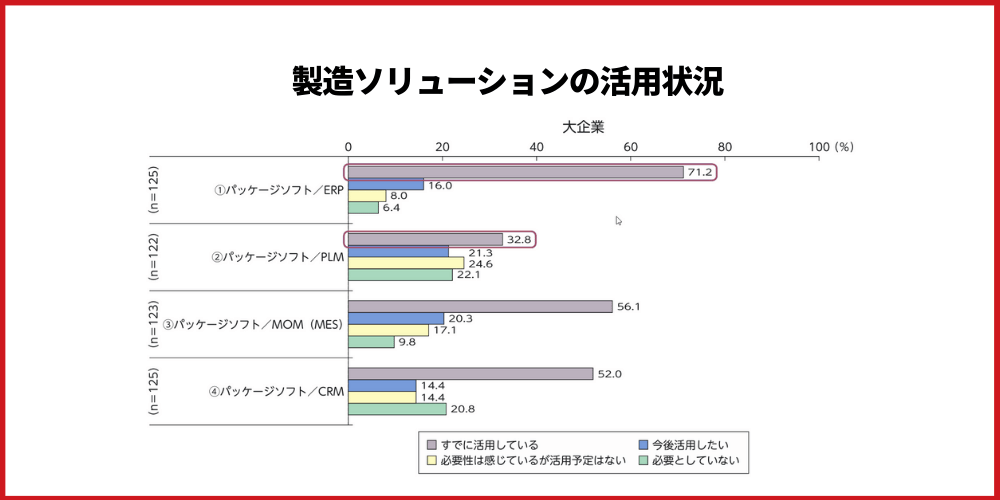

製造業のDX(デジタルトランスフォーメーション)を推進する上で、PLMとERPは中核を担うシステムです。しかし、日本国内における両者の普及状況には大きな乖離が見られます。

備考:複数回答のため、合計は必ずしも100%にはならない。 (%) 資料:三菱UFJリサーチ&コンサルティング(株)「令和5年度製造基盤技術実態等調査(我 が国ものづくり産業の課題と対応の方向性に関する調査)報告書」(2024年3月)

三菱UFJリサーチ&コンサルティングの調査データ(2024年3月公表)によると、大企業におけるERPの活用率が71.2%に達しているのに対し、PLMの活用率は32.8%と半分以下の水準に留まっています。この差は、ERPが財務や人事といった全社的な定型業務を支える基盤として優先的に整備されてきた一方で、設計・開発の暗黙知をデジタル化するPLMの導入難易度が高いことを示唆しています。

中小企業においては、この傾向はさらに顕著で、ERPの活用率が約5割であるのに対し、PLMは1割にも満たない状況です。これは、PLMの重要性に対する認識不足や、導入コスト・専門知識の障壁が影響していると考えられます。

PLMとERPの違い

PLMとERPは、どちらも製造業の経営を支える重要なシステムですが、管理対象のビジネス業務が根本的に異なります。両システムの違いを正しく理解することは、効果的な導入・運用の第一歩となります。

PLMとERPの最も大きな違いは、それぞれが異なるビジネスニーズに対応しているという点です。以下の比較表で、両システムの違いを体系的に整理します。

| 項目 | ERP(企業資源計画) | PLM(製品ライフサイクル管理) |

| 管理対象 | 経営資源(ヒト・モノ・カネ・情報) | 製品情報・技術データ・エンジニアリング情報 |

| 目的 | 経営効率化・可視化・コスト削減・業務標準化 | 製品競争力向上・開発効率化・イノベーション促進 |

| 主なユーザー | 経理・人事・生産管理・購買部門 | 設計・開発部門、技術管理部門 |

| 主要データ | CAD/CAM、BOM、設計図面、仕様書、試験データ | 会計情報、在庫データ、生産実績、販売データ |

| 導入の優先度 | 製品開発力強化が経営課題の企業 | 全ての製造業(基幹システムとして必須) |

PLMとERPは、管理領域こそ異なりますが、製造業のプロセスにおいては互いに補完し合う関係にあります。両システムの境界線をシームレスにつなぐPLMとERPの連携は、設計から製造、保守に至るまでの「デジタルスレッド」を確立するための鍵となります。

ERPとPLMを連携するメリット

PLMとERPの連携により、設計から製造、販売、保守までのデータとプロセスが一気通貫となります。

以下のような具体的な5つメリットがあります。

① コラボレーション強化

PLMとERPの連携は、設計から調達までの各プロセスと部門をデジタルで結び、組織横断的な情報共有を円滑にします。具体的には、製品設計チームの意思決定や設計変更の意図が調達部門へリアルタイムに伝達されるため、サプライヤーとの調整を迅速かつ正確に行うことが可能になります。PLMが単なる管理ツールを超えた強力なコラボレーション基盤として機能することで、エンジニアリング領域の内外でイノベーションが加速し、意思決定のスピードが飛躍的に向上します。

② 効率向上

PLMとERPの連携・統合は、システム間でのデータ再入力を排除し、人為的な入力ミスや情報の乖離を未然に防ぎます。PLMが管理する最新の部品表(BOM)や製品データを、全工程のユーザーが必要な時にリアルタイムで正確に取得できる環境を構築することで、設計から製造に至るまでのワークフローがシームレスに繋がり、業務効率と生産性の劇的な向上を実現します。

③ 顧客満足度の向上

PLMとERPの連携によって製品設計から製造までのプロセスに対する高度な透明性が確保され、データに基づいたより精度の高い事業計画の策定が可能になります。この一貫した情報基盤は、製品品質の安定化や納期遵守率の向上を支え、結果として市場におけるブランドの信頼獲得と顧客満足度の最大化に大きく寄与します。

④ コスト削減

PLMとERPの連携によって業務効率、部門間コラボレーション、そして製品イノベーションが促進されることで、開発・製造プロセスにおける無駄が排除され、大幅なコスト削減が実現します。このコスト最適化は市場における価格競争力の強化に直結し、企業はより広範なシェアを獲得しながら売上を最大化させることが可能になります。

⑤ 規制遵守

PLMとERPの連携は、地域や業界ごとに複雑化する規制環境への対応を強力に支援するフレームワークとして機能します。データの一元化とアクセス性の向上により、製品ライフサイクル全体にわたる確実なトレーサビリティと説明責任が確保され、コンプライアンス維持に伴う金銭的負担やリサーチ工数を大幅に削減することが可能になります。

PLMとERPを統合する方法

多くの企業ではあらゆるデータをERPだけで管理しようとする傾向がありますが、データ管理の最適化には、PLMを製品固有のデータリソースとして適切に機能させることが重要です。PLMとERPの統合を検討する際は、各システムのメリットを最大限に引き出すため、業務プロセスや部門のニーズに合わせて最適なツールと連携手法を選択する必要があります。

現在、製造業のシステム統合において主流となっているアプローチは、主に以下の3つです。

ポイント統合

ポイント統合(Point-to-Point)は、PLMとERPを直接接続して特定のデータを双方向でやり取りする最もシンプルな手法であり、BOMや品目マスタなど統合するデータ項目が限定的な場合に最適です。既存システムへの影響を最小限に抑えながら低コストかつ短期間で導入できるため、まずはスモールスタートで段階的に連携を進めたい中小企業や、特定の業務プロセスのみを迅速に自動化したいIT部門にとって非常に有効なアプローチと言えます。

API連携

API連携は、PLMとERPが提供するAPIを介してデータをリアルタイムで同期させる、極めて柔軟かつ現代的なアプローチです。この手法はクラウドベースのシステムと非常に親和性が高く、即時性の高いデータ連携やビジネス要件に応じた高度なカスタマイズを必要とする企業に最適です。最新のDX環境において、システム間の疎結合を維持しながらシームレスな自動化を実現するためのスタンダードな統合手法と言えます。

ミドルウェア連携

ミドルウェア連携は、PLMとERPの間に統合プラットフォームを介在させ、データの変換・ルーティング・管理を一元化する手法で、将来的な拡張性や複数システムの統合を重視する大規模環境に最適です。データ変換ルールが複雑な場合でも、ミドルウェア側でロジックを吸収できるため、既存システムへの負荷を抑えつつ柔軟な運用が可能となります。将来的なシステムの追加や変更を見据え、堅牢かつスケーラブルなデータ基盤を構築したい企業にとって、最も信頼性の高いアプローチと言えるでしょう。

PLMとERPの連携・統合に伴う課題

PLMとERPの連携・統合は、単なる技術的な接続ではなく、組織全体に影響を及ぼす大規模なプロジェクトです。技術面、データ面、セキュリティ面など、多角的な課題に対応する必要があります。これらの課題を理解し積極的に対応することが、PLMとERPの連携・統合を成功に導くためには重要です。

ここでは、PLMとERPの連携統合プロジェクトで特に注意すべき3つの課題ついて詳しく解説します。

データ形式と定義の不整合

システム連携における最大の技術的障壁は、部門間で異なるデータ形式や定義の不一致をいかに解消するかです。設計部門(PLM)が機能視点で構成するE-BOMと、製造・財務部門(ERP)が工程視点で必要とするM-BOMではデータの粒度や構造が根本的に異なるため、単なる形式変換ではなく、データの意味や文脈を正確に理解した高度なマッピングが求められます。部品番号の採番ルールや測定単位、日付形式といった微細な定義の乖離がデータの不整合を招くリスクに加え、統合後も入力ミスや不適切な更新を排除し、データ品質を継続的に維持するためのガバナンス構築とデータクレンジングの仕組みづくりが不可欠となります。

データマスタの統一と管理の複雑性

PLMとERPの統合において最も困難な課題の一つは、品目やサプライヤー、拠点などの共通マスタデータの統一です。設計部門と製造部門で異なる品目コード体系を運用している場合、既存の業務プロセスや膨大なデータ量によりコードの完全統一は容易ではないため、両者の対応関係を紐付ける高度な管理ルールの策定が求められます。さらに、マスタの更新タイミングや承認プロセスも部門間で異なるケースが多く、新部品の登録がいつ、どのような承認を経てERPへ反映されるべきかという「データガバナンス」に基づいた横断的なワークフローの明確化が、システム連携を成功させるための必須要件となります。

セキュリティとアクセス制御の複雑化

PLMとERPの連携・統合によりシステム間でのデータ流動性が高まる反面、重要機密である設計資産と財務情報の双方を守るための高度なアクセス管理が不可欠となります。ユーザーの役割に応じたきめ細かな権限設計を行い、製造担当者が製造BOMを参照できても設計図面にはアクセスできないといった厳格な制御を実装すると同時に、システム間の通信暗号化や監査ログの記録など、技術的・運用的側面から強固なセキュリティ基盤を構築する必要があります。

こうした複雑な技術的・組織的課題を伴うものの、自社の規模や目的に適した統合手法を選択し、段階的なアプローチを採用することで、データ整合性と安全性を両立した強靭なシステム統合は確実に実現可能です。

よくある質問

PLMとERPの連携・統合に関して、導入検討時によくある質問を中心に分かりやすく解説します。

Q1: PLMとERPの違いとは?

PLMとERPの主な違いは管理対象にあり、PLMはCADやBOMなどの製品技術データを軸に設計・開発の最適化を図るのに対し、ERPはヒト・モノ・カネといった経営資源を軸に会計や生産などの基幹業務を効率化するシステムです。前者が製品の付加価値を創出するエンジニアリング領域、後者が経営を支えるリソース管理領域を担うという明確な役割分担がありますが、両者を連携させることで設計から製造までの一貫したデータ連携が実現します。

Q2: PLMとERPの連携で得られるメリットとは?

PLMとERPを連携する最大のメリットは、設計から製造・保守に至るプロセスの一気通貫化により、データ再入力の手間や人為的ミスを排除し、業務効率を劇的に向上させられる点にあります。部門間でのリアルタイムな情報共有が可能になることで、意思決定の迅速化や設計変更への即時対応が実現するほか、正確なBOM管理を通じた製品品質の安定、コスト削減、さらには厳格なトレーサビリティの確保による規制遵守の強化など、企業の市場競争力を多角的に高めることが可能になります。

Q3: PLMとERPを統合する方法とは?

PLMとERPを統合する手法には、特定のデータを直接接続して低コスト・短期間で導入できるポイント統合、APIを活用しクラウド環境でリアルタイムな同期を可能にするAPI連携、そして統合プラットフォームを介して複雑なデータ変換や複数システム間の一元管理を行うミドルウェア連携の主に3つがあります。企業の規模や拡張性のニーズ、既存システムの状況に合わせて最適なアプローチを選択することで、PLMを製品データのリソースとして最大限に活用し、業務プロセスを最適化することが可能です。

Q4: PLMとERP統合で直面する主な課題とは?

PLMとERP統合における主な課題は、設計のE-BOMと製造のM-BOMといったデータ形式や定義の不整合の解消、部門間で異なるマスタデータの統一と管理プロセスの複雑化、そして知的財産や機密情報を守るための高度なアクセス制御とセキュリティ確保の3点に集約されます。これらの技術的・組織的な障壁を乗り越えるには、単なるシステム接続に留まらず、データガバナンスの構築や横断的なワークフローの再設計、さらにはデータクレンジングの継続的な実施など、多角的な視点からのプロジェクト管理が成功の鍵となります。

Q5: PLMとERPの連携は、どのように導入を進めるべきですか?

PLMとERPの連携を効果的に導入するためには、まず既存の業務プロセスやデータフローを整理し、どの情報をどのタイミングで連携すべきかを明確にすることが重要です。その上で、自社の業務規模や将来的な拡張性を考慮し、API連携や段階的統合など最適な手法を選定し、スモールスタートで導入を進めることが成功の鍵となります。特に、設計情報から製造・ERP領域へのデータ連携や、運用を見据えたガバナンス設計には高度な専門知識が求められます。こうした課題に対しては、製造業システムへの深い理解と豊富な開発実績を持つパートナーと連携することで、導入リスクを最小限に抑えることが可能です。

ルビナソフトウエアは、豊富なオフショア開発経験と製造業への深い知見を活かし、要件整理から設計・開発・運用までを一貫して支援しています。まずはお気軽にお問い合わせください。

まとめ

2026年現在、製造業を取り巻く環境が急速に変化する中、PLMとERPの連携は、単なるシステム統合ではなく、企業の競争力を高めるための中核的なDX戦略として位置づけられています。

PLMは製品の企画・設計から製造準備までの技術情報を管理し、ERPは製造・販売・財務といった経営資源全体を統合管理します。両システムを適切に連携させることで、設計から保守に至るまでの情報を一元化し、業務効率の向上、データに基づいた迅速な意思決定、製品ライフサイクル全体の最適化が実現します。

ルビナソフトウエアは、製造業に特化したドメイン知識と開発経験を活かし、PLM・ERP連携の構想策定から設計・開発・運用まで一貫して支援しています。自社ニーズに最適化されたPLM・ERP連携ソリューションの構築をご検討中の方は、ぜひお気軽にご相談ください。

確かな技術力で、貴社の製造業DXと持続的な成長を長期的にサポートいたします。