【失敗しない】製造業DXとは?重要性や現状の課題や進め方のポイントをご紹介

近年、製造業においてDX(デジタルトランスフォーメーション)の波が急速に押し寄せています。AIやIoT、クラウド技術を駆使した生産プロセスの革新は、もはや大手企業だけの取り組みではありません。多くの中小製造業が、この変革を機に競争力を高めようと動き出しています。

しかし、「具体的に何から始めればいいのか」「導入にはどのような課題やリスクが伴うのか」といった疑問から、DX推進の一歩を踏み出せない企業も少なくないのが現状です。

本記事では、製造業DXの基本概念から、導入の重要性、直面する課題、そして失敗しないための具体的な進め方まで詳しく解説します。

製造業DXを実践したいと考えている方は、ぜひ参考にしてください。

製造業DXとは?

製造業におけるDXとは?

製造業DXとはデジタル技術によるものづくりの全面的な変革です。

DX(デジタルトランスフォーメーション)は、データやデジタル技術を駆使してビジネスモデルや業務そのものを変革し、競争優位性を確立する取り組みを指します。製造業におけるDX(製造業DX)は、設計・調達・生産・品質管理といったサプライチェーン全体にAIやIoTなどのデジタル技術を統合し、効率化に留まらず、新たな製品・サービスの創出や事業の根本的な改革を目指すものです。

従来の「デジタル化(紙をデータにすること)」や「IT化(システム導入)」が業務の効率向上を主な目的としていたのに対し、製造業DXは経営や企業文化そのものを変革する、より広範で戦略的な取り組みである点が大きく異なります。経済産業省も、DXを「データとデジタル技術を活用し、製品・サービス・ビジネスモデルを変革するとともに、組織や文化まで含めたトランスフォーメーションを推進すること」と定義しています。

スマートファクトリーとの違い

製造業DXについて調べていると、よく耳にするのが「スマートファクトリー」という言葉です。どちらも最先端のデジタル技術を活用する点で似ていますが、その目的と範囲には明確な違いがあります。

簡単に言うと、スマートファクトリーは「進化した工場」であり、製造業DXは「企業全体の変革」です。

両者の違いをより深く理解するため、以下の比較表をご覧ください。

| 項目 | 製造業DX | スマートファクトリー |

| 定義 | デジタル技術でビジネスモデルや企業文化そのものを変革する戦略的取り組み | IoTやAIを活用し、工場内の生産プロセスを高度化・自動化した工場 |

| 目的 | 新たな価値創造、競争力強化、持続可能なビジネスモデルの確立 | 生産効率の最大化、コスト削減、品質向上 |

| 対象範囲 | 製造業のサプライチェーン全体(企画・設計、調達、生産、販売など)+ 経営・組織文化 | 工場内(生産ライン、設備、データ収集など) |

このように、スマートファクトリーは製造業DXを構成する重要な要素の一つであり、両者は対立する概念ではありません。DXを進める上で、スマートファクトリー化は強力な武器となります。

この違いを理解することが、自社に最適なDX戦略を立てる第一歩となるでしょう。

製造業DXが必要とされる背景

製造業が今、DXを避けて通れないのはなぜでしょうか。その背景には、国際競争の激化や国内の社会構造の変化など、複雑な要因が絡み合っています。

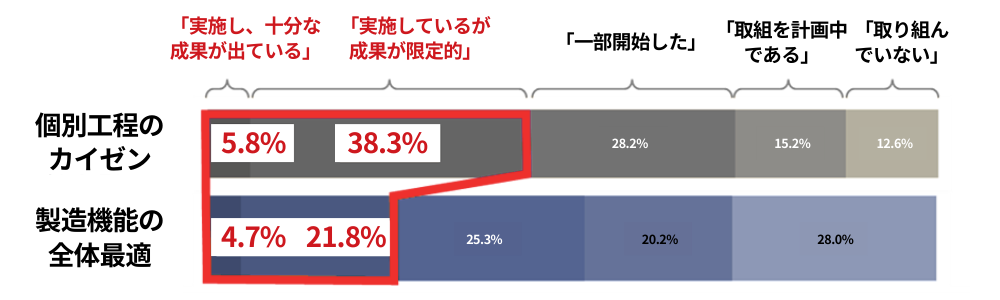

経済産業省の調査データを見ると、製造業におけるデジタル化の遅れが明らかです。例えば、「個別工程のカイゼン」に取り組んでいる企業は半数以下、「製造機能の全体最適」に至ってはわずか4社に1社に留まっています。このデータは、製造現場が他の部門に比べてDX推進の立ち遅れを抱えている現状を示しています。

では、具体的にどのような課題を解決するためにDXが求められているのでしょうか。主な背景を3つのポイントで解説します。

▪️ 人手不足と技術継承問題

少子高齢化が進む日本において、製造業は深刻な人手不足に直面しています。これは単に働き手が減るだけでなく、熟練技術者のノウハウが後世に継承されない「技術伝承問題」を引き起こしています。DXは、この課題を根本から解決する鍵となります。AIやIoTを活用することで、熟練工の作業プロセスやノウハウをデータとして可視化・標準化し、マニュアル化することが可能です。これにより、経験の浅い作業員でも質の高い作業が可能になり、技術の属人化を防ぐことにもつながります。さらに、ロボット技術の導入は、人手不足を補い、生産性向上に貢献します。

▪️ コミュニケーション不足とヒューマンエラー

従来の製造現場では、長年の経験に基づく「阿吽(あうん)の呼吸」が重要視されてきました。しかし、リモートワークや外国籍労働者の増加など働き方の多様化が進む今、この「暗黙知」に頼ったコミュニケーションは、ミスや非効率の原因となります。DXによって業務をデジタル化・数値化することで、誰もが客観的に理解できる共通の認識を築くことができます。これにより、業務プロセスが明確になり、ヒューマンエラーの発生を防ぐとともに、コミュニケーションの円滑化にもつながります。

▪️ 激化する国際競争と市場変化への対応

今日の製造業は、製品のライフサイクルが短くなり、顧客のニーズも多様化するなど、市場の変化に迅速に対応することが求められています。アナログな業務プロセスや分断されたシステムでは、このスピードに対応することは困難です。DXを推進することで、経営層はリアルタイムで収集されたデータを基に、迅速かつ的確な意思決定を下すことができます。また、サプライチェーン全体のデジタル化は、市場の変動に柔軟に対応し、新たな価値創造を可能にします。

▪️ 環境問題への対応

近年は「カーボンニュートラル」や「サステナビリティ」といった社会的要請も高まっています。製造業においては、原材料調達や工場運営において環境規制を遵守することが必須となっており、企業には持続可能な経営が求められています。DXを活用すれば、原材料やエネルギー使用量をデータで一元管理し、環境負荷の低減や資源の最適利用を実現できます。これにより、法規制への対応だけでなく、企業価値の向上にもつながります。

そのため、製造業におけるDX推進の背景を整理すると、以下の表に集約できます。

| 課題 | 背景 | DXによる解決策 |

| 技術の継承に時間がかかる | ・技術者のナレッジが暗黙知化している・業務が属人化している | ・デジタルマニュアル化 ・ナレッジの形式知化・標準化 |

| 慢性的な人材不足 | ・少子高齢化・若年層の就労が少ない | ・ロボット・自動化技術の導入 ・翻訳ツールで外国人材も活用 |

| 市場変化への対応に時間がかかる | ・アナログな業務プロセスや複雑化したシステムが残っている | ・基幹システムの刷新・効率化・データ活用による迅速な意思決定 |

| 環境問題への対応が必要 | ・原材料や工場の環境などに、法律や業界ルールによる規制がある | ・資源管理システムの活用 ・持続可能な経営の実現 |

このように、製造業DXは単なる効率化ツールではなく、業界が直面する構造的な課題を解決するための戦略そのものです。

複雑な社会環境が続く今、DXへの取り組みはもはや選択肢ではなく、企業の未来を左右する必須の投資と言えるでしょう。

製造業DXを推進する4つのメリット

製造業でDXに取り組むと、次のようなメリットを得ることができます。

・業務の自動化・効率化の達成

・従業員の安全性の向上

・製品の質の向上による顧客満足度UP

・情報・ノウハウの共有の円滑化

どのようなメリットなのか見ていきましょう。

メリット1: 業務の自動化・効率化の達成

製造業DXがもたらす最大のメリットの一つは、業務プロセスの自動化と圧倒的な効率化です。これまで人が手作業で行っていた業務をデジタルツールやIoT機器で自動化・半自動化することで、人的ミスを削減し、生産性を飛躍的に向上させることができます。例えば、在庫管理システムを導入すれば、原材料の発注から入出庫までが自動化され、手入力によるミスを防ぎます。また、生産管理システムにより製造工程の進捗がリアルタイムで可視化され、手作業によるデータ転記の誤りもなくなります。これにより、従業員はより付加価値の高いコア業務に集中でき、コスト削減と利益拡大を同時に実現できるでしょう。

メリット2: 従業員の安全性の向上

製造現場は、重機や高温設備などによる事故リスクが常に存在します。DXを推進することで、従業員の安全性を飛躍的に高め、労働災害のリスクを大幅に低減できます。 例えば、IoTセンサーやAIカメラを導入すれば、設備の異常や作業員の危険な動きをリアルタイムで検知し、事故を未然に防ぐことが可能です。また、遠隔監視やロボットによる自動化技術を活用すれば、人が危険な作業環境に立ち入る必要がなくなり、より安全で快適な職場環境を構築できます。

メリット3: 製品の質の向上による顧客満足度UP

製造業DXは、製品やサービスの質を飛躍的に高め、結果として顧客満足度とロイヤルティを向上させる大きなメリットをもたらします。DXによって顧客の潜在的なニーズや不便さを解消する新たな価値を提供することで、他社との差別化を図ることができます。DXはデータを蓄積することで、「この会社の製品を選びたい」と思わせるような新たな顧客体験を創出します。これにより、企業のブランド価値が高まり、長期的な売上向上に繋がるでしょう。

メリット4: 情報・ノウハウの共有の円滑化

製造業DXは、属人化していた情報やノウハウを形式知化し、企業全体の資産として共有することを可能にします。長年の経験と勘に頼った技術は、熟練技術者の退職・離職とともに失われるリスクがありました。しかし、IoTセンサーやデジタルツールを活用して作業プロセスをデータ化すれば、ノウハウが個人のものではなくなり、誰もがアクセスできる「共有資産」となります。これにより、技術継 thừaがスムーズに進み、従業員全体のスキルアップや生産性の平準化にもつながるでしょう。

ここまで見てきたように、製造業DXは「業務効率化」「安全性向上」「顧客満足度UP」「ノウハウ共有」という4つのメリットをもたらし、企業の競争力を抜本的に強化します。今後の成長戦略を描く上で、DX推進は欠かせない選択肢といえるでしょう。

製造業DXを推進する上で直面する3つの課題

多くの製造業企業がDXを進める中、さまざまな問題が生じています。ここからは、製造業がDXを推進する上で乗り越えるべき3つの主要な課題について、具体的な解決策とともに詳しく解説します。

① 十分な予算が確保できない

製造業DX推進の大きな障壁の一つが、DXへの戦略的な予算を確保できないことです。多くの企業では、IT投資が既存システムの維持管理や、目の前の業務効率化に偏りがちです。もちろんこれらの投資も重要ですが、それだけでは市場の急激な変化に対応し、持続的な成長を実現することは困難です。DXは単なるコストではなく、企業の将来的な競争力を高めるための「投資」であるという認識がなければ、必要な予算を確保することは難しいのが現状です。

② 既存システムとの整合性をとるのが難しい

製造業がDXを阻まれるもう一つの要因は、既存システムとの連携の難しさです。長年にわたり使用されてきたシステムは、データや運用ルールが複雑に絡み合い、「ブラックボックス化」しているケースが少なくありません。このため、新たなDXツールや技術を導入しようにも、既存システムとの整合性をとることが困難となり、プロジェクトの遅延や再設計が必要になるなど、DX推進の大きなハードルとなっています。

③ セキュリティの確保

製造業DXによってデータ活用が拡大する一方で、サイバーセキュリティのリスクも増大します。データの保管場所やアクセス経路が複雑化することで、外部からの悪意ある攻撃(ランサムウェアなど)の脅威にさらされる機会が増加します。しかし、多くの企業では、高度なセキュリティ体制を構築するための専門知識や人材が不足しているのが現状です。DXを安全に進めるためには、外部からの攻撃に対処できる体制を整え、社員のセキュリティ意識を高めることが不可欠となります。

製造業DXを推進するには以上の3つの大きな課題を克服する必要があります。これらの課題を乗り越えることが、DXを単なる業務改善ではなく、企業の成長戦略へと変える鍵となります。

製造業DXの進め方

これまで製造業DXのメリットと課題について解説しました。しかし、「どこから始めればいいか分からない」と悩んでいる方も多いのではないでしょうか?

大切なのは、「目先のデジタル化」ではなく、最終的な目標である「事業の変革」に焦点を当てることです。

ここからは、DXを実現するプロセスについて、4つのステップごとに解説します。

・DX推進の目的を明確にする

・DX推進の体制を構築する

・データを分析できる環境にしておく

・DX化後も継続的な改善と管理を行う

それぞれ、解説します。

ステップ①:DX推進の目的を明確にする

DXプロジェクトを成功させるには、まず「何のためにDXを行うのか」という目的を明確にすることが最も重要です。単に「デジタル化」を進めるのではなく、「生産性の向上」や「コスト削減」「品質管理の強化」といった、貴社が抱える具体的な課題と結びつけてゴールを設定しましょう。例えば、「生産ラインの稼働率を10%向上させる」「不良品率を2%削減する」といった形で、KPIを具体的に設定し、全社で共有することで、プロジェクトの方向性がブレることなく、成果を可視化できます。これにより、従業員一人ひとりが目標達成に向けた役割を理解し、主体的に行動できるようになります。

ステップ②:DX推進の体制を構築する

DXの目的が明確になったら、次はプロジェクトを推進するための専門チームを構築します。IT部門だけでなく、製造現場や経営企画など、各部署から専門家を集めた横断的なチームを編成することが成功の鍵です。特に重要なのが、現場と技術をつなぐ「ブリッジ人材」です。彼らは、製造現場の課題を深く理解し、それを解決するためのデジタル技術を適切に選択・導入する役割を担います。また、社内のリソースだけでは限界があるため、外部の技術パートナーやコンサルタントとも連携しましょう。外部の豊富な知見や成功事例を取り入れることで、プロジェクトをより効率的かつスムーズに進めることができます。

ステップ③:データを分析できる環境にしておく

DXの目的達成には、データの収集・分析・活用が不可欠です。まずは、IoTデバイスやセンサーを使ってリアルタイムでデータを取得し、クラウド上で一元管理できる環境を構築しましょう。これにより、必要な情報をいつでもすぐに確認できるようになります。次に、収集した膨大なデータを効率的に分析するためのツールやソフトウェアを導入します。誰もが簡単にデータを扱える環境を整えることで、単なる数字の羅列だったものが、業務改善や新たなビジネスチャンスを発見するための貴重な情報へと変わります。データ活用の基盤を整えることが、DXの真価を発揮する鍵となります。

ステップ④:DX化後も継続的な改善と管理を行う

DXは一度デジタルツールを導入すれば終わりではありません。むしろ、そこからがスタート地点です。導入した技術や改善したプロセスが、期待通りの効果を発揮しているか定期的に評価し、継続的な改善を図ることが成功の鍵となります。データ分析から得られた洞察をもとに、プロセスの見直しや新しい技術の導入を検討することで、さらなる付加価値を生み出せます。また、現場の従業員からのフィードバックを積極的に取り入れ、課題を迅速に把握し、改善策を講じることも重要です。

以上の4つのステップを実践することで、製造業DXの成功に向けた強固な基盤を築き、持続可能な成長を実現することが可能になります。

よくある質問

ここでは、製造業DXに関して多くの企業が抱える疑問や悩みを、よくある質問としてまとめました。

Q1:製造業DXとは?

製造業DXとは、IoTやAIといったデジタル技術を活用し、製品・サービスからビジネスモデル、企業文化に至るまで、製造業全体の変革を推進する取り組みです。単なる業務の「デジタル化」や「IT化」とは異なり、新しい価値を創造し、市場での競争優位性を確立することを最終的な目標としています。

Q2:製造業DXが必要とされる背景は?

主な背景として、少子高齢化による人手不足や技術伝承の課題、グローバル競争の激化による市場変化への迅速な対応、そして環境問題への対応が挙げられます。DXは、これらの業界特有の構造的な課題を解決し、企業の持続的な成長を実現するための戦略的アプローチとして不可欠なものとなっています。

Q3:製造業DXを推進するメリットとは?

製造業DXを推進することで、主に業務の自動化・効率化による生産性向上、IoTやロボット活用による従業員の安全性向上、データ分析に基づく製品・サービスの質向上と顧客満足度UP、そして技術やノウハウの属人化を防ぎ、円滑な共有を実現という4つのメリットが得られます。

Q4:製造業DXを推進する上で直面する課題は?

製造業がDXを推進する上で直面する主な課題は、DXへの十分な予算確保、既存システムとの整合性、そしてサイバーセキュリティ体制の確保の3点です。これらの課題は、DXプロジェクトの遅延や失敗につながる可能性があり、戦略的な計画と専門的な知識による解決が求められます。

Q5: 製造業DXはどう導入すればよいですか?

製造業DXを成功させるには、まず「目的を明確化」し、次に「専門チームを構築」します。その後、「データを活用できる基盤を整え」、最後に「継続的な改善と管理を行う」という4つのステップで進めることが推奨されます。

製造業DXは、貴社の競争力を高めるための重要な投資です。

21年以上の経験を持つルビナソフトウエアは、その投資を成功に導く専門家として、製造業に特化したDXソリューションを提供しています。貴社のビジネス成長に貢献する最適なパートナーとして、ぜひ一度ご相談ください。

まとめ

製造業DXは、企業の未来を切り拓くための戦略的な経営アプローチです。激化するグローバル競争や、国内の人手不足・技術伝承といった構造的な課題を乗り越え、持続的な成長を実現するために、DXはもはや欠かせない選択肢となっています。

製造業DXを成功させる鍵は、「ただツールを導入する」のではなく、自社の現状と課題を正確に把握し、段階的に計画を進めることです。しかし、「どこから手をつければいいのか分からない」「自社に最適なソリューションが何か知りたい」と悩んでいる方も多いのではないでしょうか。

まず信頼できるパートナーの選定から始めましょう。

ルビナソフトウエアは、製造業者がデジタル化を成功させ、持続的な成長を遂げるための包括的な支援を提供します。最新のテクノロジーと革新的なソリューションを活用し、製造プロセスの効率化、データ駆動型の意思決定、そしてスマートファクトリーの実現をサポートします。

製造業DXの推進を検討している方は、ぜひ当社にお問い合わせください。

ルビナソフトウエアとともに、次世代の製造業を築きましょう。