製造業におけるPLMとMESの違いとは?役割・メリット・選定ポイントを徹底解説

製造業のDX推進において、業務効率化と競争力強化の要となるのが「PLM」と「MES」という2つの基幹システムです。

両者は製造プロセスを支える不可欠なツールですが、「機能の違いが分かりにくい」「自社にはどちらが優先か」といった課題に直面する企業は少なくありません。特に生産・在庫・品質管理の領域では役割が重なる部分もあり、境界線の曖昧さがシステム選定を難しくさせる要因となっています。

本記事では、PLMとMESの根本的な違いや導入メリットを徹底比較。さらに、既存のERPとの連携や選定ポイントまで、実務に直結する情報を網羅しました。システム導入の検討者は、製造プロセスの最適化を目指す経営層の方もぜひご一読ください。

製造業におけるPLMとMESとは?

PLM (製品ライフサイクル管理)とは?

PLM(製品ライフサイクル管理)とは、製品の企画・設計から製造、保守、廃棄に至るまでの全工程を一元管理し、製品の付加価値を最大化するための経営手法、およびそれを支えるシステムです。

従来の製造現場では、部門ごとにデータが分断される「情報のサイロ化」が課題でした。PLMはこれらのデータを「デジタルスレッド」として統合。主に以下のプロセスにおいて、開発力の向上とリードタイムの短縮に寄与します。

▪️企画・設計段階: CADデータやE-BOM(設計部品表)のバージョン管理を厳密化。過去の知見を再利用することで、設計ミスや手戻りを最小限に抑えます。

▪️製造準備・生産段階: 設計変更をリアルタイムにM-BOM(製造部品表)へ反映。製造現場との情報乖離を防ぎ、品質の安定化を実現します。

▪️保守・サービス段階: 現場からのフィードバックを次世代製品の開発へ即座に反映。製品のライフサイクル全体を通じた継続的な改善サイクルを構築します。

PLMは情報管理ツールではなく、部門を超えた知識活用と迅速な経営判断を支える「経営基盤」として機能します。散在する情報を集約することで、市場の変化に強い、レジリエントなものづくり体制の基盤を構築します。

近年、製造業DXを推進するPLMソリューションとして、柔軟性とカスタマイズ性に優れた「Aras Innovator」が注目を集めています。詳しくは「製造業DXを加速させるAras Innovatorとは?機能・特徴・選ぶ理由を紹介」をご覧ください。

MES (製造実行システム)とは?

MES(製造実行システム) とは、製造現場の状況をリアルタイムに把握・制御し、生産活動の最適化を支援するシステムです。

経営層向けのERP(生産計画)と、現場の制御層(PLC/SCADA)の中間に位置し、いわば「工場の司令塔」として機能します。ERPが策定した大枠の計画を、現場レベルの具体的な作業指示へと変換し、人・設備・資材といったリソースの動きを同期させます。

MESは製造業の情報システム構造において IT層(ERP等)とOT層(現場デバイス)を繋ぐ「垂直統合」の中核を担い、現場の実績データを即座にフィードバックすることでリアルタイムな意思決定を支援します。MES導入の真髄は、製造現場の「ブラックボックス化」を解消し、データ駆動型の工場運営を実現することにあります。

PLMとMESの関係性

PLMとMESの関係は、一言で言えば「設計(バーチャル)」と「現場(リアル)」を繋ぐ情報のパイプラインです。

▪️PLM(計画・指示): 設計部門が作成した図面や作業手順書(BOP)、製造BOM(mBOM)といった「ものづくりのレシピ」をMESへ供給します。

▪️MES(実行・記録): PLMからの指示に基づき、工場内の「4M(人・機械・材料・方法)」を最適に制御し、その実行実績を記録します。

両者がシームレスに連携することで、設計変更が即座に現場へ反映され、古い図面による誤製造や手戻りロスを根絶することが可能になります。しかし、日本製造業におけるシステム連携の現状は、理想とは程遠いのが実情です。

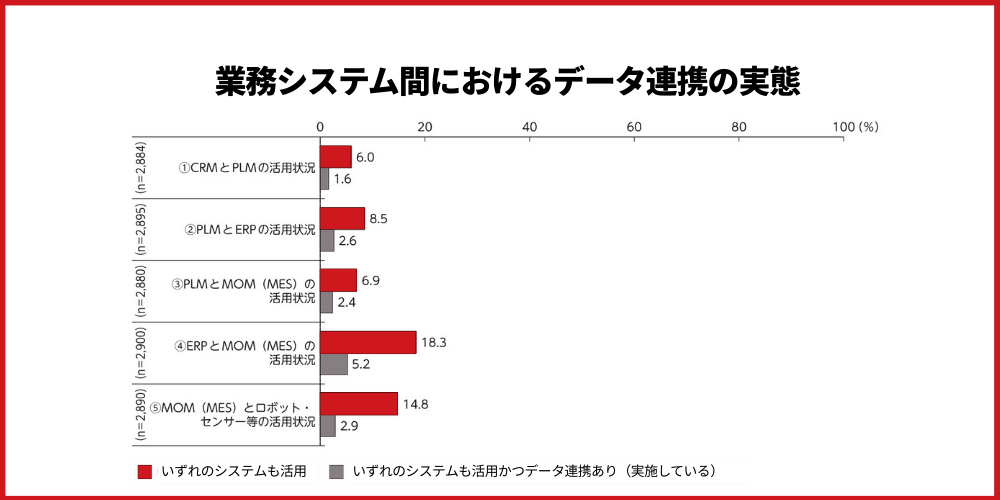

資料:三菱UFJリサーチ&コンサルティング(株)「令和5年度製造基盤技術実態等調査(我が国ものづくり産業の課題と対応の方向性に関する調査)報告書」(2024年3月)

上記の調査データが示す通り、PLMとMOM(MES)の両システムを活用している企業はわずか6.9%に留まり、さらにデータ連携まで実現している企業は2.4%と極めて限定的です。

この結果は、多くの企業でPLMとMESが「情報の孤島(サイロ)」化していることを物語っています。システムを導入するだけでなく、「いかに自動でデータを還流させるか」という統合基盤の構築こそが、製造業DXの成否を分ける鍵となります。

PLM導入のメリット

PLMシステムの導入は、製造業における競争力強化の重要な施策として位置づけられています。ここでは、PLM導入によって得られる主要なメリットについて、具体的に解説します。

① 製品の品質向上

PLMによる製品データの一元管理は、設計段階からの「品質の作り込み」を高度化させ、製品の信頼性を根本から底上げします。高度化する顧客ニーズに対し、デジタル基盤による厳密な品質ガバナンスを敷くことで、市場競争力に直結する管理体制を構築可能です。

また、情報の転記ミスや検索工数を削減し、エンジニアが本質的な改善業務に注力できる環境を創出します。さらに、ワークフローの可視化により不具合を早期検知し、部門横断的な即時フィードバックを実現します。迅速な修正・改善サイクルの確立は、手戻りロスを最小限に抑制し、開発スピードの向上と品質安定化の高度な両立を支援します。

② 製造コストの削減

PLMによる材料費や人件費の可視化は、原価構造のブラックボックス化を解消し、無駄なコストの早期特定と削減を強力に推進します。業務プロセスのデジタル化が労働時間の短縮を促し、人件費などのオペレーションコストを低減するだけでなく、リアルタイムなコスト把握により、迅速な価格調整や高精度な原価予測、さらには撤退リスクの早期判断を可能にします。正確なコスト管理に基づいた意思決定は、利益率の最大化と市場変動に対するレジリエンスの向上を同時に実現する、PLM導入の極めて大きな戦略的メリットです。

③ 業務にかかる時間の短縮

PLMによる製品データの一元管理は、調達・発注・進捗管理から製造日程の最適化までを一気通貫でスムーズにし、リードタイムの大幅な短縮を実現します。部門間やシステム間におけるデータ連携の自動化が情報共有のタイムラグを解消するだけでなく、多様化する消費者ニーズや移り変わりの激しい市場トレンドに対し、最短の設計・開発サイクルで製品を投入できる体制を構築します。

MES導入のメリット

製造現場にMESを導入することで、生産性向上からコスト削減まで、幅広い効果が期待できます。ここでは、MES導入によって製造業が得られる具体的なメリットを4つ解説します。

① 歩留まり改善で生産性を向上

MESによる作業手配の最適化と現場のムダ排除は、歩留まり(良品率)を向上させ、製造原価の低減と利益の最大化を直結させます。リアルタイムな実行管理で不良発生を未然に防ぎ、投入リソースに対する出来高を最大化することで、収益性の高い生産体制への変革を実現します。歩留まりの改善は、現場の実力を直接的に底上げし、競争優位性を確立するMES導入の核心的メリットです。

② ムダを削減してコスト最適化

MESによる製造現場のリアルタイム可視化と工程の自動化は、潜在的なムダを早期に特定し、抜本的な業務効率化を推進します。現場データの統合管理によって生産プロセスのボトルネックを排除することで、製造リードタイムの短縮とオペレーションコストの最適化を同時に実現可能です。情報の透明化に基づく継続的な改善サイクルは、工場のリソースを最大限に引き出し、収益性の高い筋肉質な生産体制の構築を支援するMES導入の大きな利点です。

③ トラブル対応のスピード化を実現

MESを導入すると、製造現場の状況をリアルタイムに把握することができるため、何らかのトラブルや問題が発生しても、早期に発見して迅速に解決に取り組むことができます。もちろん、各工程間の連携も可能であるため、どこか一ヵ所でトラブルが生じても、工場全体で課題を共有し、かつ効率的に対策を実行できるのもシステム導入の強みです。

④ リアルタイムな作業手配で効率アップ

MESによる現場状況のリアルタイム把握は、異常の早期検知と迅速なダウンタイム解消を可能にし、トラブル発生時の影響を最小限に留めます。各工程間のデータ連携により、局所的な不具合も工場全体で即座に共有・可視化されるため、組織横断的なリソース投入と効率的な対策実行を支援します。この迅速な初動対応と課題共有の仕組みは、予期せぬリスクに対する現場のレジリエンスを高め、生産ラインの安定稼働と信頼性維持を実現するMES導入の重要な強みです。

PLMとMESの違い

PLMとMESは、いずれも製造業の競争力を支える基幹システムですが、その目的と管理領域、時間軸において明確な違いがあります。PLMが製品の企画から廃棄に至る「製品軸」の情報を一元管理するのに対し、MESは工場の「製造軸」におけるリアルタイムな実行・制御に特化しています。

PLMと MES の違いや 関係性を整理すると、以下の表のようになります。

| 項目 | PLM | MES |

| 日本語訳 | 製品ライフサイクル管理 | 製造実行システム |

| 主な役割 | 製品開発・技術情報の管理 | 製造現場の実行・工程管理 |

| 管理対象 | 製品データ(CAD/BOM)、設計変更履歴、技術文書 | 設備稼働、作業実績、品質データ、製造プロセス |

| 主なユーザー | 設計・開発・エンジニアリング部門 | 製造現場管理者、生産作業員 |

| 時間軸 | 製品の過去・現在・未来(長期視点) | リアルタイムな現場稼働(短期視点) |

| 焦点 | イノベーション・製品競争力 | エグゼキューション・生産効率 |

| 導入効果 | 開発期間短縮、設計品質向上 | 生産リードタイム削減、品質安定化 |

PLMとMESを連携させることで、設計情報(PLM)と製造実績(MES)をシームレスに結びつけることが可能になります。また、PLMで管理されている最新の設計情報をMESに連携することで、製造現場が常に正確な仕様に基づいて作業できる環境が整います。

このように、PLMとMESは異なる役割を持ちながらも、連携することで製造業の競争力を飛躍的に高める可能性を秘めています。自社の課題や目的に応じて、どちらのシステムを優先導入すべきか、あるいは両方を統合的に活用すべきかを検討することが、DX推進の鍵となるでしょう。

PLM・MES導入時の3つの重要ポイント

PLMやMESの導入は、製造業のDX推進において大きな投資となります。ここでは、導入成功率を高めるための3つの重要ポイントを解説します。

ポイント1:既存システムとの互換性

PLMやMESの導入効果を最大化する鍵は、ERPやCAD、生産管理システムといった「既存エコシステム」とのシームレスな連携にあります。新たに導入するシステムが既存環境と円滑にデータ同期できない場合、情報の分断が生じ、期待した業務効率化が得られないばかりか、二重入力などの新たな工数増を招く要因となります。導入検討時には、単体機能の優劣だけでなく、製造プロセス全体を俯瞰したデータ連携基盤としての親和性を最優先で評価すべきです。

具体的には、データフォーマットの互換性やAPI連携の可否、ミドルウェアの活用可能性について、ベンダーとの詳細な技術検証が不可欠です。既存システムからのBOM移行やリアルタイムな実績フィードバックにおいて、手作業を介さない自動連携が実現できなければ、導入コストの肥大化やデータ整合性の喪失といったリスクを回避できません。事前の入念なシステム調査と将来の拡張性を踏まえたヒアリングを通じて、既存資産を活かしつつDXを加速させる最適なインテグレーション環境を選定しましょう。

ポイント2:スモールスタートできるかどうか

PLMやMESの導入は組織全体に跨る大規模プロジェクトとなりやすいため、初動から全社展開を急ぐのではなく、特定の部門やラインに限定した「スモールスタート」による段階的導入が極めて現実的な戦略です。

システム選定においては、将来的な機能拡張を見据えた「モジュール単位での導入」や柔軟な「スケーラビリティ」を備えているかをベンダーに確認することが不可欠です。費用対効果を段階的に評価・修正しながら、自社の成長スピードに合わせて投資範囲を拡大できる柔軟なシステム選定こそが、製造業DXを頓挫させないための重要な選定基準となります。

ポイント3:サポート体制とベンダーの実績

PLMやMESは稼働開始がゴールではなく、運用後の継続的なサポート体制こそがプロジェクトの成否を決定づけます。特に24時間稼働が常態化している製造現場では、わずかなシステム停止が致命的な生産機会の損失に直結するため、トラブル発生時の迅速なレスポンスやオンサイト対応の可否は極めて重要な選定基準です。

また、同業界や類似規模の企業における豊富な導入実績は、ベンダーが業界特有の課題や商習慣を熟知している証となります。実績豊富なベンダーは、過去の成功パターンや失敗事例に基づいた最適なベストプラクティスを提示できるため、導入プロセスの円滑化だけでなく、将来的な業務改善のパートナーとしても高い信頼性を発揮します。

よくある質問(FAQ)

PLM・MESの導入を検討する際に、特に多く寄せられる5つの質問について、分かりやすく解説します。

Q1: PLMとMESの関係性とは?

PLMとMESの関係は、一言で言えば「設計(バーチャル)」と「現場(リアル)」を繋ぐ情報のパイプラインであり、PLMが作成した製品の設計図や製造レシピ(BOP/mBOM)を、MESが現場の4Mリソースを用いて具現化・実行するという役割を担っています。両者がシームレスに連携することで、設計変更のリアルタイムな現場反映や「情報のサイロ化」の解消が可能となり、手戻りロスの削減や品質の安定化、さらにはデータ駆動型の工場運営(DX)を実現するための不可欠な「デジタルスレッド」を形成します。

Q2: PLM導入のメリットとは?

PLM導入の主なメリットは、製品データの一元管理による「品質の向上」「製造コストの削減」「業務時間の短縮」の3点に集約され、設計段階からの品質作り込みや原価構造の可視化を通じて製品の信頼性と利益率を最大化できる点にあります。ワークフローの可視化と部門間連携の自動化が、設計・調達・製造の各プロセスにおけるタイムラグや手戻りロスを最小限に抑えるため、多様化する市場ニーズに対して最短のリードタイムで高付加価値な製品を投入できる、レジリエンスの高いものづくり体制を構築可能です。

Q3. MES導入のメリットとは?

MES導入の最大のメリットは、製造現場のリアルタイムな可視化と制御により「歩留まりの向上」「コスト最適化」「トラブル対応の迅速化」を実現し、生産性向上をダイレクトに支援する点にあります。作業手配の最適化や工程の自動化を通じて生産プロセスのボトルネックを排除し、不良発生やダウンタイムのリスクを最小限に抑えることで、製造リードタイムの短縮と収益性の高い筋肉質な生産体制を構築できます。現場の実力をデータで可視化し、組織横断的な課題共有と即時対策を可能にするMESは、工場の安定稼働とレジリエンス強化に不可欠な基盤となります。

Q4: PLMとMESの違いとは?

PLMとMESの決定的な違いは管理対象の「軸」にあり、PLMが製品の企画から廃棄に至る「製品軸」を中長期視点で管理するのに対し、MESは工場の「製造軸」におけるリアルタイムな実行・制御に特化しています。具体的には、PLMが「何を、どのように作るか」という技術情報を扱い、MESは「いつ、誰が、どの設備で」作ったかという動的な実績データを扱うことで、生産効率と品質を最大化させます。この両者を連携させ、設計と現場をシームレスに結ぶことが、製造業DXを成功させる鍵となります。

Q5: PLM・MESの導入を成功させるにはどうすればよいですか?

PLM・MESの導入成功の鍵は、既存システム(ERP/CAD等)とのシームレスな互換性、リスクを抑えて段階的に検証を行うスモールスタート、そして製造現場の特異性を熟知したベンダーによるサポート体制と実績の3点に集約されます。単なるツールの導入に留まらず、将来的な拡張性を見据えたデータ連携基盤を構築し、現場のオペレーションに即した最適なインテグレーション環境を選定することが、投資対効果を最大化し製造業DXを軌道に乗せるための必須条件となります。

ルビナソフトウエアは、製造業における豊富なシステム導入実績を活かし、お客様の既存資産を最大限に活用した最適なPLMソリューションを提供します。製造現場のデジタル化やシステム統合でお悩みの方は、ぜひお気軽にご相談ください。

まとめ

本記事では、製造業におけるPLM(製品ライフサイクル管理)とMES(製造実行システム)の違い、それぞれのメリット、そして導入時の重要ポイントについて解説してきました。

PLMは製品の企画から廃棄まで全ライフサイクルの情報を管理し、設計品質の向上と開発期間の短縮を実現します。一方、MESは製造現場のリアルタイムな実行管理に特化し、生産効率と品質安定化に貢献します。両者は管理対象と時間軸が異なりますが、決して対立するものではなく、製造業の競争力を支える補完的なシステムとして機能します。

導入にあたっては、既存システムとの互換性確認、スモールスタートでのリスク低減、そして信頼できるベンダーのサポート体制が成功の鍵となります。自社の課題と目標を明確にし、段階的な導入計画を立てることで、投資対効果を最大化できるでしょう。

ルビナソフトウエアは、豊富な開発実績に基づき、お客様の課題に最適化されたPLMソリューションをご提案します。設計から保守に至るライフサイクル全体の一元管理を通じて、業務効率化と市場投入スピードの加速を強力にバックアップいたします。

製造業のDX推進において、PLM導入をご検討中の方は、ぜひルビナソフトウェアまでお気軽にご相談ください。